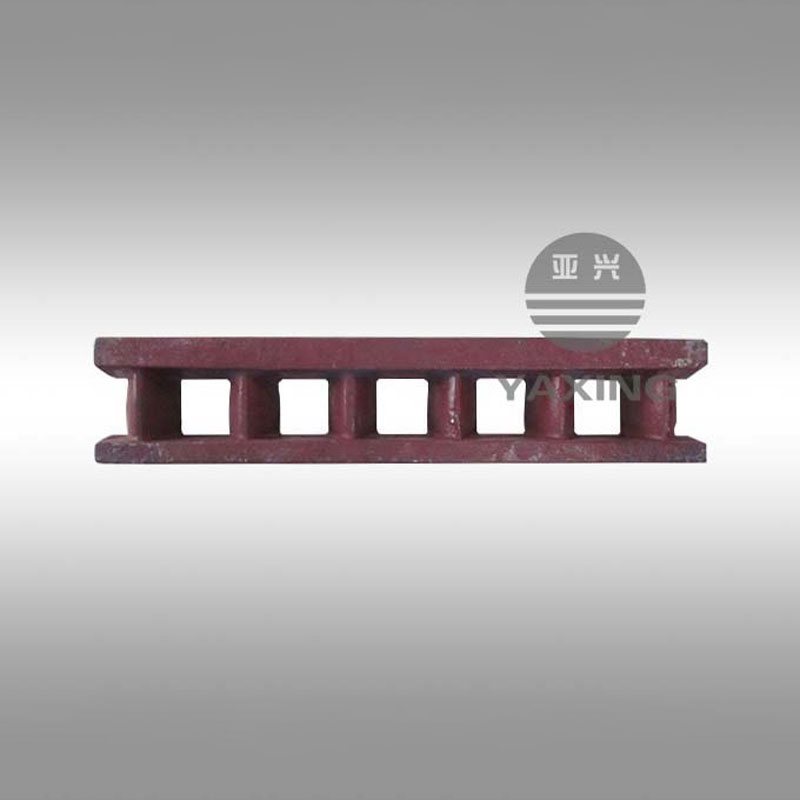

Oem подземный конвейер ковка

Подземные конвейеры – это жизненно важная часть любого горнодобывающего предприятия. От эффективности их работы зависит не только производительность, но и безопасность всего процесса. И когда речь заходит о надежности этих систем, то вопрос качества изготовления деталей, особенно тех, что подвергаются огромным нагрузкам, становится критически важным. Именно здесь в игру вступает ковка – процесс, обеспечивающий исключительную прочность и долговечность компонентов подземного конвейера.

Почему Ковка важна для Подземных Конвейеров?

Представьте себе огромный, постоянно работающий конвейер, несущий грузы через сложнейшие подземные лабиринты. Он подвергается постоянному воздействию вибраций, трения, агрессивной среды. Детали, изготовленные простым литьем, просто не смогут выдержать эти нагрузки. Ковка – это способ придать металлу структуру, которая значительно повышает его сопротивление усталости и разрушению. В отличие от литья, ковка позволяет получить более плотную и однородную структуру металла, с более эффективным распределением напряжений. Это особенно важно для элементов, подверженных износу, таких как ролики, захваты, ремни и соединения.

Возьмем, к примеру, ролики подземного конвейера. Они постоянно контактируют с грузом, подвергаются огромным нагрузкам и воздействию абразивных частиц. Ролики, выкованные из высококачественной стали и прошедшие термообработку, будут служить гораздо дольше, чем ролики, изготовленные другим способом. Это напрямую влияет на экономическую эффективность всей системы.

Технологии Ковки для Подземных Конвейеров

Современные технологии ковки позволяют производить детали различной сложности и размеров. Существуют различные методы ковки: открытой, закрытой, в гильзах, с использованием штампов. Выбор метода зависит от характеристик металла, требуемой формы детали и необходимой точности.

Важно отметить, что качество ковки напрямую зависит от квалификации работников, используемого оборудования и применяемых материалов. Современные предприятия, специализирующиеся на производстве деталей для подземных конвейеров, используют передовые технологии контроля качества на всех этапах производства – от выбора сырья до финальной сборки.

Материалы для Ковки Деталей Подземных Конвейеров

Для ковки деталей подземного конвейера используют различные марки стали. Выбор конкретной марки зависит от условий эксплуатации и требуемых характеристик. Наиболее часто применяются: углеродистые стали, легированные стали, нержавеющие стали. Каждая из этих марок имеет свои особенности и область применения.

Например, для изготовления деталей, подверженных высокой износостойкости, используют высокохромистые стали. Для деталей, работающих в агрессивной среде, применяют нержавеющие стали. Важно, чтобы материал был не только прочным, но и устойчивым к коррозии и другим негативным воздействиям.

АО Хэнань Ясин Точная Ковка (https://www.hnyxjd.ru/) работает с широким спектром марок сталей и предлагает индивидуальные решения для каждого клиента. Они используют только проверенное сырье и современное оборудование для производства высококачественных деталей.

Термообработка – Ключ к Долговечности

После ковки детали подвергаются термообработке, которая позволяет улучшить их механические свойства – повысить твердость, прочность, износостойкость. Существуют различные виды термообработки: закалка, отпуск, нормализация. Выбор метода термообработки зависит от марки стали и требуемых характеристик детали.

Правильная термообработка – это залог долговечности деталей подземного конвейера. Неправильная термообработка может привести к снижению прочности и повышению вероятности разрушения.

Производство Деталей Подземных Конвейеров: От Концепции до Готового Продукта

Процесс производства деталей для подземного конвейера включает в себя несколько этапов: разработка конструкторской документации, выбор материалов, ковка, термообработка, механическая обработка, сборка. Каждый этап требует строгого контроля качества.

На современном предприятии процесс производства детали – это не просто последовательность операций, а комплексная система, включающая в себя проектирование, технологическую разработку, производство, контроль качества и логистику. Автоматизация и роботизация позволяют повысить эффективность и снизить себестоимость продукции.

Опыт и Репутация: Почему Стоит Выбирать Надежного Поставщика

При выборе поставщика деталей для подземного конвейера важно обращать внимание на его опыт работы, репутацию и наличие сертификатов качества. Не стоит экономить на качестве – это может привести к серьезным проблемам в будущем. Оптимальный вариант – сотрудничество с компанией, имеющей богатый опыт в данной области и предлагающей полный спектр услуг – от разработки до поставки готовой продукции.

АО Хэнань Ясин Точная Ковка (https://www.hnyxjd.ru/) обладает многолетним опытом работы в области производства деталей для горнодобывающей промышленности. Они предлагают широкий ассортимент продукции, высокую точность изготовления и конкурентные цены. Их продукция соответствует всем требованиям безопасности и надежности.

Контроль Качества: Непрерывный Мониторинг на Каждом Этапе

Качество деталей подземного конвейера контролируется на всех этапах производства – от приемки сырья до отгрузки готовой продукции. Используются различные методы контроля качества: визуальный осмотр, измерение размеров, механические испытания, неразрушающий контроль. Это позволяет выявить и устранить дефекты на ранних стадиях.

Современные предприятия, специализирующиеся на производстве деталей для подземных конвейеров, используют передовые системы контроля качества, которые позволяют гарантировать соответствие продукции требованиям заказчика.

Инвестиции в Качество – Инвестиции в Безопасность и Производительность

Помните, что качество деталей подземного конвейера – это инвестиции в безопасность и производительность вашего предприятия. Выбирайте надежных поставщиков, использующих современные технологии и гарантирующих высокое качество продукции.

Надеюсь, эта информация была полезной. Если у вас возникнут вопросы, обращайтесь к специалистам АО Хэнань Ясин Точная Ковка (https://www.hnyxjd.ru/).

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цена на гантельный штырь для горной промышленности

- Дешевые зубчатые рейки для угольных шахт

- Поставщик кузнечной линии

- Дешевые звездочка 40t

- Кованые детали шахтного оборудования для угольных разработок

- Поставщики поковок для угледобывающего оборудования

- Дешевые болты для угольных шахт

- Цена термообработки

- Производители хэнаньской ковки

- Купить производство угольных машин