Конвейерные кованые детали подземного комбайна

Подземные комбайны – это сложные машины, работающие в экстремальных условиях. И от надежности их компонентов, в частности, конвейерных кованых деталей, напрямую зависит эффективность и безопасность всего процесса добычи. В этой статье мы подробно рассмотрим особенности конвейерных кованых деталей для подземных комбайнов, материалы, из которых они изготавливаются, основные проблемы, с которыми сталкиваются производители, и как обеспечить их долговечность и надежность. Поверьте, это не просто технические детали, это основа бесперебойной работы вашего оборудования.

Почему именно кованые детали для подземных комбайнов?

Почему не использовать штампованные или отлитые детали? Дело в физических нагрузках! Подземные комбайны работают в условиях высокой вибрации, давления и абразивных частиц. Штамповка может привести к образованию слабых мест, а отливка – к пористости и уязвимости к трещинам. Ковка – это процесс, который позволяет получить детали с высокой прочностью, износостойкостью и микроструктурой, оптимальной для работы в таких сложных условиях. Каждый удар, каждое движение конвейера – это испытание на прочность, и кованые детали выдерживают их намного лучше.

Материалы: сталь – выбор номер один

Основным материалом для изготовления конвейерных кованых деталей является сталь. Но не любая! Это специальные марки, обладающие повышенной прочностью и износостойкостью. Чаще всего используются высокоуглеродистые стали, легированные хромом, марганцем, никелем и другими элементами. Именно легирование позволяет добиться оптимального баланса между прочностью и пластичностью. Например, для деталей, подверженных высоким нагрузкам, выбирают стали с повышенным содержанием хрома. А вот для деталей, работающих в условиях интенсивного износа, предпочтительнее стали с добавлением ванадия и молибдена. Важно понимать, что выбор материала зависит от конкретных условий эксплуатации и требований к детали.

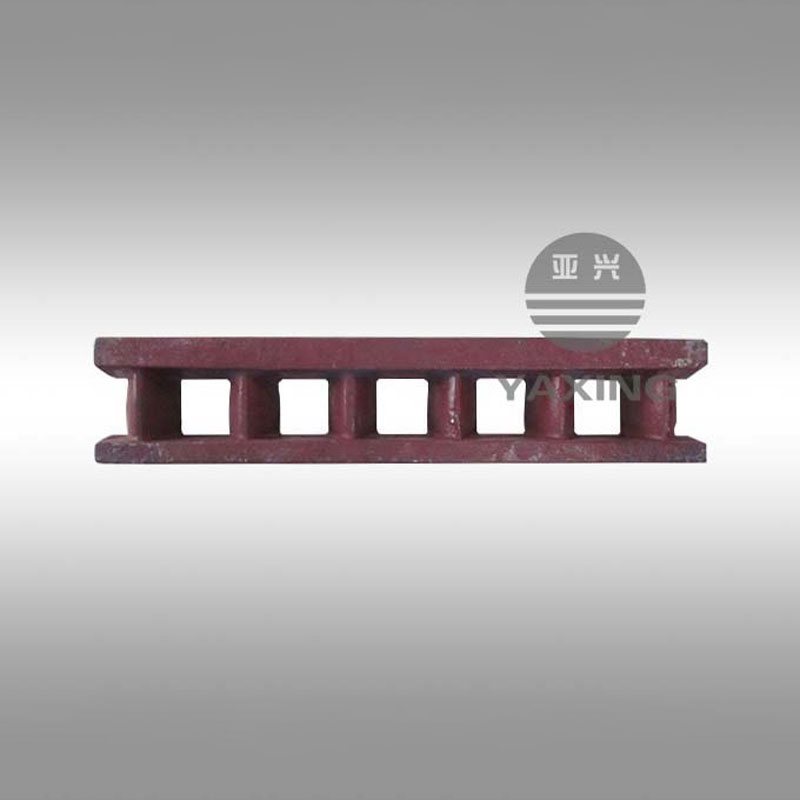

Конструкция и особенности конвейерных кованых деталей

Конвейерные детали могут быть самыми разными: ролики, звездочки, балки, держатели. Каждая из них имеет свою специфическую конструкцию и требует индивидуального подхода к проектированию и изготовлению. Например, ролики должны быть устойчивы к высоким нагрузкам и износу, звездочки – выдерживать большие усилия и обеспечивать плавный ход. Особое внимание уделяется точности изготовления – любая неточность может привести к сбоям в работе конвейера и, как следствие, к дорогостоящему ремонту. Кроме того, часто применяются специальные покрытия – например, цинковое покрытие или полимерные покрытия – для защиты от коррозии.

Основные проблемы при работе с конвейерными коваными деталями

Несмотря на высокую надежность конвейерных кованых деталей, при эксплуатации все равно могут возникать проблемы. Самые распространенные из них:

- Износ и трещины: Высокая нагрузка и абразивные частицы приводят к быстрому износу деталей и образованию трещин.

- Коррозия: Подземные условия – это повышенная влажность и агрессивные среды, которые способствуют коррозии стальных деталей.

- Деформация: Высокая вибрация и удары могут привести к деформации деталей и потере точности.

- Неправильный подбор материала: Использование неподходящего материала для конкретных условий эксплуатации может привести к преждевременному износу деталей.

Как обеспечить надежность конвейерных кованых деталей

Чтобы максимально продлить срок службы конвейерных кованых деталей и избежать проблем, необходимо соблюдать несколько простых правил:

- Правильный выбор материала: Важно учитывать условия эксплуатации и требования к детали при выборе материала.

- Качественное изготовление: Детали должны быть изготовлены с соблюдением всех технологических норм и требований.

- Регулярный осмотр и техническое обслуживание: Необходимо регулярно осматривать детали на предмет износа, трещин и коррозии, а также своевременно проводить техническое обслуживание.

- Использование качественных смазочных материалов: Смазка помогает снизить трение и износ деталей.

- Замена изношенных деталей: Не стоит доводить детали до критического состояния – лучше своевременно их заменить.

АО Хэнань Ясин Точная Ковка: надежный поставщик конвейерных кованых деталей

АО Хэнань Ясин Точная Ковка – это компания с многолетним опытом производства конвейерных кованых деталей для подземных комбайнов. Мы используем только высококачественные материалы и современное оборудование, что позволяет нам гарантировать высокое качество и надежность нашей продукции. Наш опыт позволяет нам предложить индивидуальные решения для любых задач.

Они специализируются на производстве широкого спектра кованых деталей, в том числе: роликов, звездочек, балок и держателей, предназначенных для использования в подземных комбайнах. Их продукция отличается высокой прочностью, износостойкостью и долговечностью. Они используют различные марки стали и технологии обработки, чтобы обеспечить оптимальные характеристики деталей для различных условий эксплуатации. Компания также предлагает услуги по проектированию и изготовлению деталей по индивидуальным чертежам.

Для получения более подробной информации о продукции и услугах компании, вы можете посетить их сайт: https://www.hnyxjd.ru/.

Работа с конвейерными коваными деталями – это ответственный процесс, требующий квалифицированного подхода. Не экономьте на качестве – это позволит вам избежать дорогостоящих простоев и обеспечить бесперебойную работу вашего оборудования! Помните, от надежности этих деталей зависит не только эффективность, но и безопасность вашей работы.

Соответствующая продукция

Соответствующая продукция