Кованые детали шахтного оборудования для угольных разработок

Добыча угля – это тяжелая работа, требующая от оборудования максимальной надежности и устойчивости к экстремальным условиям. И в этой сфере, как ни парадоксально, ключевую роль играют кованые детали шахтного оборудования для угольных разработок. Веками ковка была и остается одним из самых эффективных способов создания прочных, долговечных и способных выдерживать колоссальные нагрузки компонентов, используемых в шахтах. Давайте поговорим о том, что делает эти детали столь востребованными, какие материалы используются и на что обращать внимание при выборе.

Почему ковка – лучший выбор для шахтного оборудования?

Традиционно, производство деталей для горнодобывающей промышленности основывалось на литье. Однако, ковка обладает рядом неоспоримых преимуществ. Во-первых, процесс ковки значительно повышает прочность и ударопрочность металла. При ковке структура металла изменяется, выравниваются зерна, что делает его более устойчивым к трещинам и деформациям. Во-вторых, кованые детали имеют более высокую плотность и менее подвержены образованию микротрещин, что критически важно при работе в условиях вибрации и высоких температур, характерных для шахт. В-третьих, ковка позволяет создавать детали сложной формы с высокой точностью. Например, кованые звенья конвейерных лент, используемых для транспортировки угля, выдерживают колоссальные нагрузки и не деформируются со временем – это прямая гарантия бесперебойной работы всего механизма.

Представьте себе ситуацию: конвейерная лента, выполненная из литых деталей, треснула под весом угля, что привело к остановке добычи и значительным финансовым потерям. А вот конвейер, оснащенный коваными звеньями, может работать непрерывно в течение многих лет, выдерживая самые сложные нагрузки. Это реальный пример того, как качество ковки влияет на эффективность и безопасность работы шахты.

Какие материалы используются при изготовлении кованых деталей для шахтного оборудования?

Выбор металла для кованых деталей шахтного оборудования для угольных разработок зависит от конкретных условий эксплуатации и требуемых характеристик детали. Наиболее часто используются следующие материалы:

- Углеродистая сталь: Это самый распространенный вариант. Она обладает хорошей прочностью и относительной доступностью. Часто применяется для изготовления деталей, не подверженных экстремальным температурам.

- Легированная сталь: Легирование углеродистой стали различными элементами (хром, марганец, никель и др.) позволяет повысить ее прочность, износостойкость и коррозионную стойкость. Идеально подходит для деталей, работающих в агрессивной среде.

- Инструментальная сталь: Этот тип стали обладает высокой твердостью и износостойкостью. Используется для изготовления деталей, подверженных интенсивному трению и износу. Например, кованые детали для буровых установок или шахтных комбайнов.

- Нержавеющая сталь: Применяется в тех случаях, когда требуется высокая коррозионная стойкость, например, для деталей, контактирующих с водой или кислотами.

Компания АО Хэнань Ясин Точная Ковка ([https://www.hnyxjd.ru/](https://www.hnyxjd.ru/)) использует различные марки стали, подбирая оптимальный вариант для каждой конкретной детали, чтобы гарантировать максимальную надежность и долговечность.

Основные типы кованых деталей для шахтного оборудования

Ассортимент кованых деталей шахтного оборудования для угольных разработок весьма широк. Вот лишь некоторые из них:

- Шестерни и зубчатые колеса: Используются в различных механизмах, обеспечивающих передачу движения. Кованые шестерни обладают высокой прочностью и устойчивостью к износу.

- Валы и оси: Несущие элементы механизмов, подверженные высоким нагрузкам. Кованые валы обеспечивают высокую точность и долговечность.

- Крепежные элементы (болты, гайки, шайбы): Обеспечивают надежное соединение деталей оборудования. Кованые крепежные элементы отличаются высокой прочностью и устойчивостью к ослаблению.

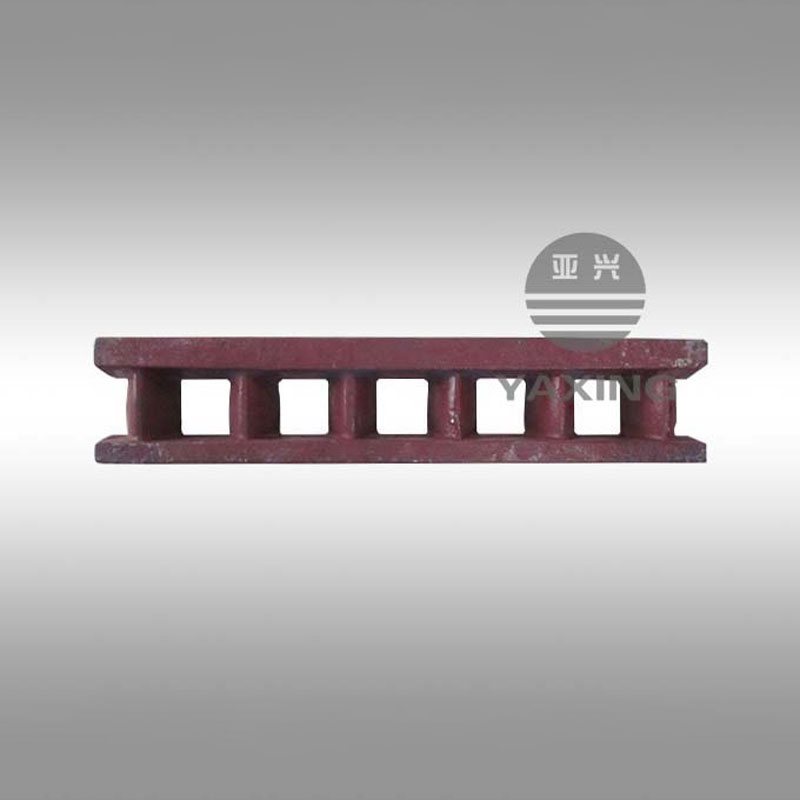

- Детали для конвейерных систем (звенья, ролики, подшипники): Обеспечивают транспортировку угля. Кованые детали для конвейерных систем отличаются высокой прочностью и износостойкостью.

- Детали для буровых установок (буровые долота, элементы крепления): Выдерживают колоссальные нагрузки при бурении.

Контроль качества кованых деталей

Производство кованых деталей шахтного оборудования для угольных разработок требует строгого контроля качества на всех этапах – от выбора металла до готового изделия. Это включает в себя:

- Контроль химического состава металла: Обеспечивает соответствие металла требованиям по прочности и другим характеристикам.

- Контроль структуры металла: Позволяет выявить наличие дефектов, которые могут снизить прочность детали.

- Визуальный контроль: Проверка деталей на наличие дефектов поверхности (трещин, сколов, окалины).

- Геометрический контроль: Проверка соответствия размеров деталей требованиям чертежей.

- Испытания на прочность и износостойкость: Позволяют убедиться в соответствии деталей требованиям эксплуатации.

АО Хэнань Ясин Точная Ковка применяет современные методы контроля качества, включая ультразвуковой контроль и рентгеновский контроль, для обеспечения высочайшего уровня надежности своих изделий.

Современные технологии в ковке для горнодобывающей промышленности

Современные технологии ковки позволяют производить детали с высокой точностью и минимальным количеством отходов. Использование компьютерного моделирования и автоматизированного оборудования позволяет оптимизировать процесс ковки и снизить себестоимость продукции. Например, применяется технология горячей штамповки, позволяющая получать детали сложной формы с высокой точностью и скоростью. Также активно внедряется технология холодной ковки, которая позволяет повысить прочность и износостойкость деталей. Эти технологии позволяют производить кованые детали шахтного оборудования для угольных разработок, отвечающие самым высоким требованиям надежности и долговечности.

В заключение, хочется отметить, что кованые детали шахтного оборудования для угольных разработок – это неотъемлемая часть современной горнодобывающей промышленности. Они обеспечивают надежность, долговечность и безопасность работы шахт. Выбирая кованые детали, стоит обращать внимание на качество металла, точность изготовления и соблюдение требований контроля качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайские комплектующие для угледобывающей техники

- Пескоструйная установка

- Оптовые поковки скребкового конвейера

- Производители деталей скреперного оборудования

- Oem блок угольной шахты

- Заводы штыревых рельсов для угольных шахт

- Поставщики днищ цилиндров

- Цена 1100 скребков

- Цена деталей угольной машины категория

- Дешевые зубчатая рейка