Заводы для ковки штыревых рельсов

Поиск надежного поставщика заводов для ковки штыревых рельсов – задача, требующая тщательного анализа. Рынок предлагает множество вариантов, и чтобы сделать правильный выбор, необходимо учитывать ряд факторов: технологические возможности, качество используемых материалов, опыт производства, а также репутацию компании. В этой статье мы постараемся разобраться в ключевых аспектах, которые помогут вам принять взвешенное решение.

Что такое ковка штыревых рельсов и зачем нужны специализированные заводы?

Штыревые рельсы – это тип железнодорожных рельсов, характеризующийся наличием штырей, обеспечивающих повышенную жесткость и износостойкость. Они используются на участках с высокой нагрузкой, в частности, на подъездных путях к промышленным объектам, в сортировочных горках и других местах, где требуется повышенная надежность. Производство таких рельсов – сложный процесс, требующий специализированного оборудования и высокой квалификации персонала. Поэтому для изготовления качественных штыревых рельсов необходимы именно заводы для ковки штыревых рельсов, обладающие необходимыми ресурсами и опытом.

Просто сказать, что 'завод для ковки рельсов' – это недостаточно. Специализация на штыревых рельсах подразумевает наличие определенного оборудования, таких как ковочные машины, прессы, прокатные станы, а также системы контроля качества. Не все производители железнодорожных рельсов способны обеспечить высокий уровень качества штыревых рельсов, поэтому важно выбирать проверенных поставщиков.

Технологии ковки штыревых рельсов: от чертежа до готового изделия

Процесс изготовления заводов для ковки штыревых рельсов включает несколько основных этапов:

Подготовка металла

В качестве сырья обычно используется высокопрочная сталь. Выбор марки стали зависит от требуемых характеристик рельса: прочности, износостойкости, коррозионной стойкости. Сырье проходит контроль качества, чтобы исключить наличие дефектов, которые могут повлиять на качество готового изделия.

Ковка

Это ключевой этап, на котором из заготовки формируется профиль рельса. Используются различные методы ковки: открытая, закрытая, штамповая. Выбор метода зависит от сложности формы рельса, требуемой точности и объема производства.

Термическая обработка

После ковки рельс подвергается термической обработке для повышения его прочности и твердости. Термическая обработка может включать закалку, отпуск, нормализацию. Параметры термической обработки тщательно контролируются, чтобы обеспечить соответствие рельса требуемым характеристикам.

Механическая обработка

На этом этапе рельс подвергается механической обработке для придания ему окончательных размеров и формы. Используются токарные, фрезерные, шлифовальные станки.

Контроль качества

На всех этапах производства осуществляется контроль качества. Проверяются размеры, форма, механические свойства, химический состав металла. Несоответствующие изделия отбраковываются.

Материалы для ковки штыревых рельсов: какие стали используются?

Для производства заводов для ковки штыревых рельсов используют различные марки стали, выбор которых зависит от условий эксплуатации рельса. Наиболее часто применяемые марки:

- У70/У80: Высокопрочные стали, обеспечивающие высокую несущую способность. Используются для изготовления рельсов, работающих в тяжелых условиях.

- Ст3сп: Сталь с повышенной пластичностью и ударной вязкостью. Используется для изготовления рельсов, работающих в условиях низких температур.

- К34А: Сталь с улучшенной износостойкостью.

Важно, чтобы сталь соответствовала требованиям ГОСТ и имела необходимые сертификаты качества.

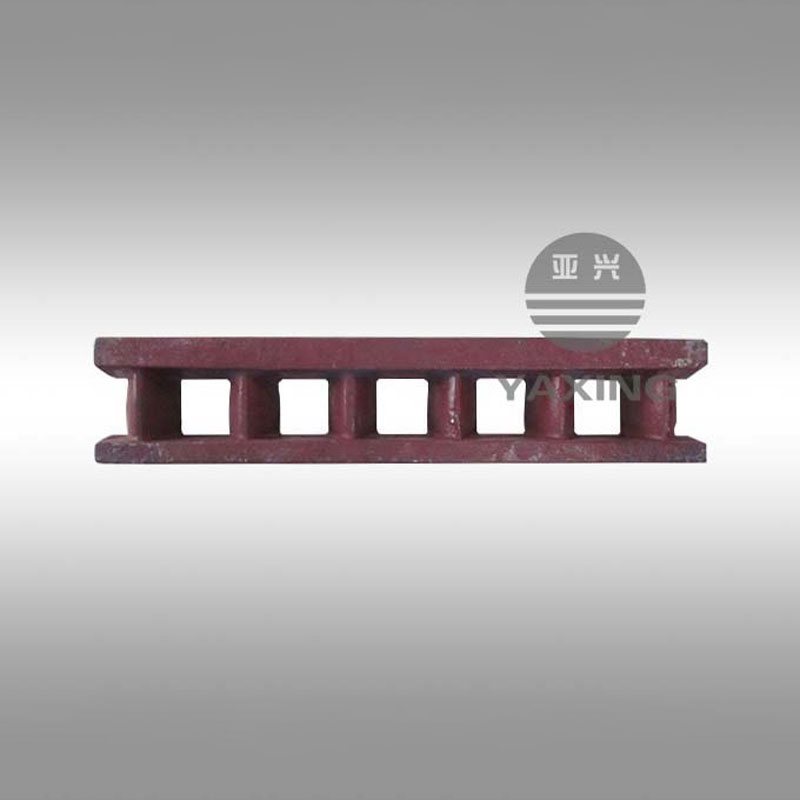

AO Хэнань Ясин Точная Ковка: пример успешного производства

АО Хэнань Ясин Точная Ковка – это современное предприятие, специализирующееся на производстве заводов для ковки штыревых рельсов и других железнодорожных компонентов. Компания обладает современным оборудованием, квалифицированным персоналом и строгой системой контроля качества. Посетите их сайт, чтобы узнать больше об их продукции и технологиях.

Особое внимание уделяется выбору материалов и соблюдению технологических процессов. Компания использует только сертифицированную сталь и применяет современные методы ковки, термической обработки и механической обработки.

Особенности выбора завода для ковки штыревых рельсов: на что обратить внимание?

При выборе завода для ковки штыревых рельсов необходимо обратить внимание на следующие факторы:

- Опыт работы: Выбирайте компанию с многолетним опытом работы на рынке.

- Технологические возможности: Убедитесь, что у компании есть необходимое оборудование для производства рельсов требуемой формы и размеров.

- Качество материалов: Убедитесь, что компания использует только сертифицированную сталь.

- Система контроля качества: Убедитесь, что компания имеет строгую систему контроля качества на всех этапах производства.

- Репутация компании: Изучите отзывы о компании в интернете.

Будущее производства заводов для ковки штыревых рельсов: инновации и новые материалы

Производство заводов для ковки штыревых рельсов постоянно развивается. В настоящее время активно внедряются новые технологии, такие как автоматизация производства, использование новых материалов и более эффективные методы термической обработки.

Особое внимание уделяется разработке рельсов с улучшенными характеристиками: повышенной прочностью, износостойкостью, коррозионной стойкостью. Использование новых материалов, таких как высокопрочные стали и сплавы, позволяет создавать рельсы, способные выдерживать более высокие нагрузки и эксплуатироваться в более сложных условиях.

Соответствующая продукция

Соответствующая продукция