Ведущий покупатель скребковых головок

Приветствую! 10 лет в сфере SEO – это немало, и за это время я видел, как меняется рынок. Особенно это касается индустрии, где важна точность и надежность компонентов. Сегодня поговорим о скребковых головках. Если вы занимаетесь производством, ремонтом или нуждаетесь в этих деталях для других целей, то эта статья для вас. Разберем все тонкости – от типов и материалов до выбора надежного поставщика, чтобы вы могли принимать взвешенные решения и избежать распространенных ошибок.

Что такое скребковая головка и где она используется?

Для начала, давайте определимся с термином. Скребковая головка – это, по сути, инструмент для удаления материала путем скребка. Это может быть часть более сложной системы или самостоятельный элемент. Их применение невероятно широко: от обработки металлов и дерева до очистки поверхностей и нанесения покрытий. Например, в машиностроении они используются для удаления заусенцев при обработке деталей, в деревообработке – для шлифовки и полировки, а в строительстве – для удаления старой краски или штукатурки. Скребковые головки бывают разных форм, размеров и материалов, что позволяет подобрать оптимальный вариант для конкретной задачи.

Основные типы скребковых головок

Существует несколько основных типов скребковых головок, каждый из которых имеет свои особенности и область применения:

- Прямые скребки: Самый простой и распространенный тип. Подходят для работ с ровными поверхностями.

- Угловые скребки: Используются для обработки труднодоступных мест и углов.

- Круглые скребки: Применяются для шлифовки и полировки сложных форм.

- Скребки с зубцами: Обеспечивают более интенсивное удаление материала.

- Специальные скребки: Разработаны для выполнения конкретных задач, например, для удаления ржавчины или лакокрасочного покрытия.

Выбор типа скребка зависит от материала, который необходимо обработать, и от требуемой точности.

Материалы изготовления скребковых головок

Материал, из которого изготовлена скребковая головка, также влияет на ее характеристики и область применения. Наиболее распространенные материалы:

- Углеродистая сталь: Самый доступный и распространенный материал. Подходит для работы с мягкими материалами, такими как дерево и пластик.

- Хромованадиевая сталь: Обладает повышенной прочностью и износостойкостью. Подходит для работы с более твердыми материалами, например, металлом.

- Хром-никелевая сталь: Еще более прочный и износостойкий материал, устойчивый к коррозии. Часто используется для работы с агрессивными средами.

- Нержавеющая сталь: Идеальна для работы с продуктами питания и в условиях повышенной влажности.

Важно понимать, что выбор материала должен соответствовать условиям эксплуатации и типу обрабатываемого материала. Слишком твердая головка может повредить поверхность, а слишком мягкая – быстро износиться.

На что обращать внимание при выборе поставщика скребковых головок

Выбор надежного поставщика скребковых головок – это критически важный шаг. Некачественные инструменты могут привести к снижению производительности, увеличению износа оборудования и даже к повреждению обрабатываемых деталей. Вот на что стоит обратить внимание:

- Репутация компании: Изучите отзывы о компании в интернете, пообщайтесь с другими клиентами. Обратите внимание на опыт работы на рынке, наличие сертификатов качества.

- Ассортимент: Поставщик должен предлагать широкий ассортимент скребковых головок различных типов, размеров и материалов.

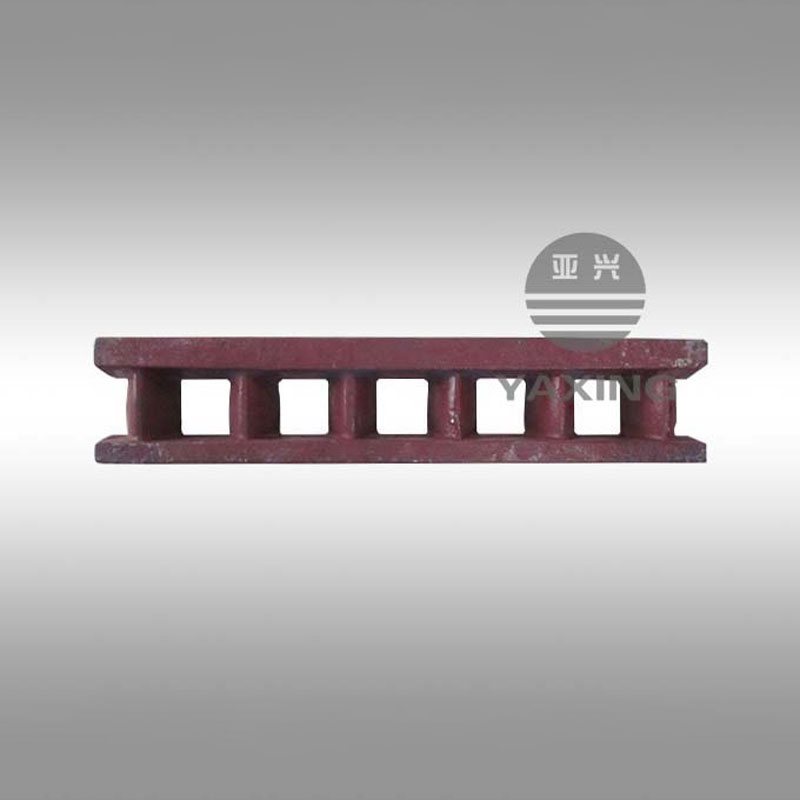

- Качество продукции: Запросите сертификаты качества на продукцию. По возможности, проведите тестирование образцов. АО Хэнань Ясин Точная Ковка, например, предлагает широкий спектр продукции, отвечающей высоким стандартам качества.

- Цены: Сравните цены у разных поставщиков. Обратите внимание на условия доставки и оплаты.

- Техническая поддержка: Поставщик должен быть готов предоставить техническую консультацию и помочь в выборе оптимального варианта.

Реальный кейс: Оптимизация производства скребковых головок в компании 'МеталлСтрой'

Недавно мы консультировали компанию 'МеталлСтрой', занимающуюся производством металлических конструкций. Они столкнулись с проблемой износа старых скребковых головок, что приводило к простою оборудования и увеличению затрат на замену инструментов. Мы помогли им выбрать более качественные скребковые головки из хромованадиевой стали и оптимизировать процесс их использования. В результате, компания смогла снизить затраты на замену инструментов на 20% и увеличить производительность на 15%. Реальный опыт работы и экспертные знания – это то, что отличает надежного поставщика.

Как рассчитать оптимальное количество скребковых головок?

Помимо выбора поставщика, важно правильно рассчитать необходимое количество скребковых головок. Это зависит от объема работ, частоты использования и срока службы инструментов. Рекомендуется иметь запас инструментов на случай поломки или повреждения. Не стоит экономить на качестве и покупать дешевые инструменты, которые быстро изнашиваются и требуют частой замены. Лучше инвестировать в качественные инструменты, которые прослужат дольше и будут надежно выполнять свою функцию.

Для расчета необходимого количества можно использовать следующую формулу:

(Общий объем работ / Среднее время работы с одним скребком) * Количество скребков на один цикл.

Заключение

Выбор скребковых головок – это ответственный процесс, требующий внимательного подхода и учета множества факторов. Не экономьте на качестве, выбирайте надежных поставщиков и регулярно обслуживайте свои инструменты. И помните, правильный выбор скребковых головок – это залог эффективного производства и снижения затрат. Надеюсь, эта статья была вам полезной. Если у вас остались вопросы, не стесняйтесь задавать их в комментариях!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Горные поковки в китае

- Оптовые блоки для добычи угля

- Заводы по производству винтовых прессов с чпу

- Поставщики горных гантелей

- Поставщики частей скреперного оборудования

- Производители приводных звездочек

- Поставщики поковок для угледобывающего оборудования

- Цена на кованый штырь рельс

- Болт типа e

- Купить рельсы для горной промышленности